La "armadura del corazón" de las bombas de hormigón: Revelando cómo las placas de desgaste protegen las arterias de acero en cada latido

En la bulliciosa obra, los camiones bomba de hormigón actúan como los gigantes de acero de la ciudad, transportando continuamente hormigón premezclado a alturas de decenas o incluso cientos de metros. En el núcleo de este sistema de transporte de alta presión —el mecanismo de bombeo— se encuentra un conjunto de componentes que superan las pruebas más rigurosas:placas de desgasteAunque pasan desapercibidos, se los considera la armadura del corazón de la bomba de hormigón, y su rendimiento determina directamente la eficiencia de bombeo, la vida útil y los costos operativos de este equipo multimillonario.

Enfrentando el campo de batalla más duro del desgaste

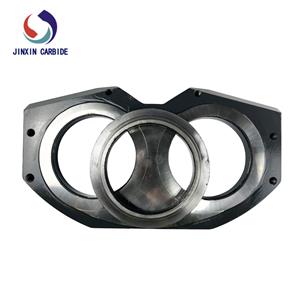

Las placas de desgaste se instalan principalmente en la superficie de contacto entre la tolva de la bomba de hormigón y la válvula en S (o válvula de compuerta). Su función es una combinación de cimentación y protección.

Fundación de sellado:Forman un par de sellado de alta presión con la válvula S. Durante las conmutaciones reciprocantes, que se realizan varias veces por segundo, deben garantizar que el hormigón, a cientos de millones de pascales, quede herméticamente sellado dentro del cilindro transportador, evitando fugas de presión que podrían provocar un bombeo deficiente o incluso fallos.

Escudo resistente al desgaste:Resisten directamente el desgaste continuo y la trituración a alta velocidad de arena, grava y áridos (especialmente granito y cuarzo de alta resistencia) en la mezcla de hormigón. Este desgaste es destructivo, y el entorno de trabajo se describe como sellado a alta presión sobre papel de lija.

La cima de la competencia en ciencia de materiales

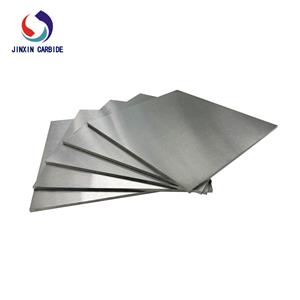

Para hacer frente a estas condiciones de trabajo extremas, los materiales de las placas de desgaste han sido objeto de mejoras continuas:

Hierro fundido de aleación con alto contenido de cromo:La opción más común actualmente. Presenta alta dureza y excelente resistencia al desgaste. Gracias a la fundición de precisión y al tratamiento térmico, mantiene una vida útil relativamente larga incluso con el corte repetido de áridos.

Materiales compuestos metal-cerámicos:Una dirección tecnológica de vanguardia. Partículas cerámicas superduras, como el óxido de aluminio y el carburo de silicio, se combinan en una matriz metálica. La resistencia al desgaste puede ser varias veces superior a la de los materiales tradicionales, pero el coste y la dificultad de procesamiento también son mayores.

Tecnología de refuerzo de superficies:Al igual que el revestimiento láser y la soldadura por arco de plasma, se fusiona una capa de aleación más resistente al desgaste sobre la superficie de la placa base, logrando una combinación de gran resistencia y flexibilidad, que posee tanto tenacidad general como dureza superficial ultra alta.

Doble protección de la economía y la seguridad

El valor de una placa de desgaste de alta calidad supera con creces su coste:

Costes generales reducidos:Protege el valioso conjunto de válvulas S y el cilindro transportador. Reemplazar la placa de desgaste regularmente puede ahorrar mucho más que reemplazar todo el conjunto de válvulas, lo que la convierte en un elemento fundamental del mantenimiento preventivo.

Garantizar la seguridad y la eficiencia en la construcción:El desgaste excesivo de la placa de desgaste puede provocar fallas en el sello, caída de presión, mayor riesgo de bloqueo de tuberías e incluso fallas y tiempos de inactividad del sistema, lo que causa pérdidas significativas en etapas críticas de la construcción.

En cierto sentido, el ciclo de reemplazo de la placa de desgaste es un indicador clave de la eficiencia de trabajo y el nivel de mantenimiento de una bomba de concreto. Esta placa de acero resistente, a pesar de su propio desgaste, soporta el torrente de concreto, protegiendo silenciosamente cada pulsación potente y confiable de esta arteria de acero tan importante en los proyectos de construcción modernos.